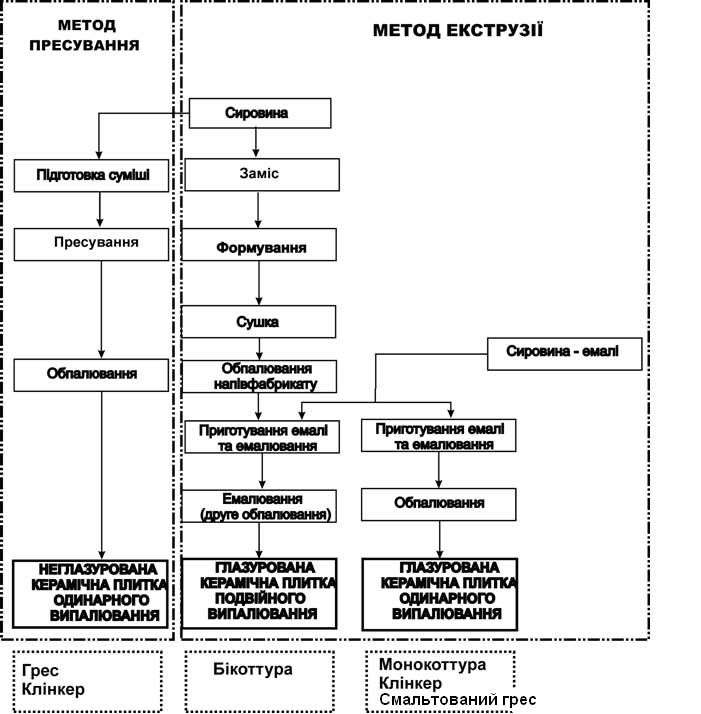

Отримання певних типів керамічних плиток (відповідно до технічних характеристик) в першу чергу залежить від технології виробництва. На рис.1 наведені основні етапи різних технологічних циклів і перераховані основні типи керамічних плиток, які вони дозволяють одержувати.

Рис. 1. Основні етапи виготовлення керамічної плитки (спрощено)

Якісний матеріал отримують завдяки чітко відпрацьованому технологічному процесу виробництва, що безперервно удосконалюється. В його основі – випалення при високій температурі, що змінюється в залежності від типу матеріалу: при температурі від 900 до 1 200 °С. Для виробництва використовується різноманітна природна сировина.

Корпус плитки («печиво», «бісквіт») готується з:

суміші глин (для надання пластичності),

кварцового піску (для надання твердості корпусу плитки),

польового шпату (для надання плавкості).

Для приготування глазурі використовується:

пісок,

каолінові (білі) глини ,

скляна крошка (т. зв. фрита),

пігменти на основі оксидів мінералів (для надання кольору).

Для виготовлення основи плитки сировинні матеріали ретельно подрібнюються і перемішуються в силосах для отримання абсолютно однорідної маси (шлікера), щоб забезпечити подальше формування. Для, власне, формування застосовується два основних методи - пресування і екструзія. Пресовану плитку виготовляють зі зволоженої порошкової суміші, яка ущільнюється і пресується під високим тиском. Екструдовану плитку одержують за допомогою пропускання через екструдер (спеціальний агрегат з відповідними отворами – філь’єрами) вологої суміші сировинних матеріалів.

Метод пресування дозволяє жорсткіше контролювати розмір, і, додатково, одержувати поверхню кращої якості.

Це пояснюється тим, що заміс для екструзії містить певну масову частку води. В процесі випікання вода випаровується, що призводить до усадки (зменшення в лінійних розмірах) отриманого «печива». Також через це екструдована плитка має набагато вище водопоглинання – після випаровування вологи залишаються пори. Тому екструдована плитка, як більш пориста, має вище вологопоглинання, нижчу морозостійкість та міцність, як до абразивних впливів, так і до статичного та динамічного навантаження.

Після формування плитка, перш за все, висушується для видалення вмісту вологи, а потім випалюється. Хімічні і фізичні характеристики – щільність, стійкість до механічних і хімічних чинників – вона набуває в безпосередньому процесі випалення.

Керамічна плитка поділяється на неглазуровану і глазуровану.

Глазур (нім. Glasur, від Glas – скло) – склоподібне захисно-декоративне покриття на кераміці, яке закріплюється випаленням (прозоре або непрозоре, безбарвне або забарвлене).

Неглазуровані плитки практично однорідні по всій товщині і зазвичай не мають ніяких декоративних малюнків.

Глазуровані плитки можуть бути одинарного випалення і подвійного (на первинно обпалений виріб наноситься емаль і повторно випалюється).

В результаті різних варіантів поєднання технологічних процесів (наприклад, разове випалення або подвійне випалення), використовування різного початкового матеріалу (білі і червоні глинисті породи), а також формування (пресування або екструзія), виробляються різні види керамічної плитки.

Спрощена схема виготовлення керамічної плитки:

Пресування | Екструзія | ||

Приготування сировини: мінеральні складники перемелюються в спеціальних кулькових млинах. В місткостях цих млинів суміш перемелюється керамічними (оксид алюмінію, корунд) кульками – відповідно це дає змогу уникнути зайвих домішок в одержуваній суміші. (фото 1) | |||

Утворення гомогенної суміші (шлікера): Після перемелювання одержані компоненти змішуються в силосах (спеціальних мішалках) для отримання гомогенної (однорідної) маси. (фото 2). В спеціальних апаратах (атомізаторах) суміш підсушується для отримання потрібного процентного вмісту води. | |||

Формування: | |||

Потім одержана суміш пресується гідравлічними пресами високого тиску (~500кг/см2). В результаті виходять заготовки «бісквіту» (черепка плитки), майже повністю позбавлені вологи. (фото 3) | Одержана суміш додаванням води перетворюється в заміс, потім видавлюються заготовки «бісквіту». Заготовки більші від кінцевого продукту, оскільки в процесі випікання плитка дасть усадку (фото 4) | ||

- | Сушка: Отримані заготовки підсушують для зменшення вмісту вологи та підготовки до випалювання. (фото 5) | ||

- | Емалювання: (фото 6) | ||

Неглазурована плитка | Глазурована* (смальтована) плитка | Одинарне випалення (глазурована) | Подвійне випалення (глазурована) |

- | наноситься емалева суміш** | наноситься емалева суміш | - |

Випалювання. Випалюється плитка в спеціальній ступінчастій тунельній печі. Процес випалювання в залежності від виробника коливається від 30 хвилин до десятка годин. На кінцевий продукт це суттєво не впливає. Особливістю печі є ступінчасте підвищення температури – від мінімуму до максимуму з наступним охолодженням для безпечного розвантаження печі. Випалюється плитка при температурах від 750 до 1250ºС і вище (залежить від виробника). (фото 7, 8) | |||

- | - | - | наноситься емалева суміш |

- | - | - | Друге випалювання. |

Контроль: вилучення браку, калібрування, тонування, виявлення дефектів і т.п. (фото 9) | |||

ГОТОВА ПРОДУКЦІЯ | |||

*Глазур (декоративний малюнок і т.п.) наноситься на плитку спеціальним агрегатом – «ротаколором» або методом шовкографії.

**Ротаколор (ROTTOCOLOR) – пристрій для нанесення емалі. Являє собою величезний барабан, який обертальним рухом наносить на плитку складний різнобарвний малюнок. Барабанні ротаколори можуть зміщувати циліндр по косій, що дозволяє створювати дуже багато варіантів забарвлення плитки. Такі ротаколори дуже дорогі – тільки поточне обслуговування в тиждень коштує десятки тисяч євро.

**Нанесення малюнка методом шовкографії - це чотириступінчастий послідовний процес, завдяки якому з'являється можливість варіювати графіку і колірну насиченість плитки. Через спеціальні сітки поетапно наноситься емаль різних кольорів.

Фото 1. Місткості для приготування компонентів

Фото 2. Силос – агрегат для гомогенізації суміші

Фото 3. Гідравлічний прес

Фото 4. Агрегати для приготування замісу

Фото 5. Пристрій для попередньої підсушки екструдованої плитки

Фото 6. Нанесення емалі (шовкографія)

Фото 7. Тунельна ступінчаста роликова піч

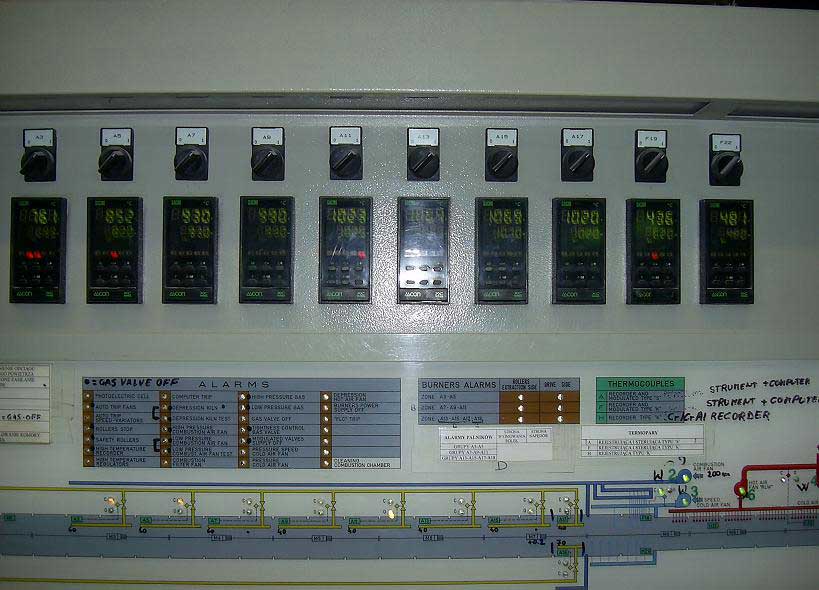

Фото 8. Пульт управління піччю. Видно температурні датчики різних ділянок печі.