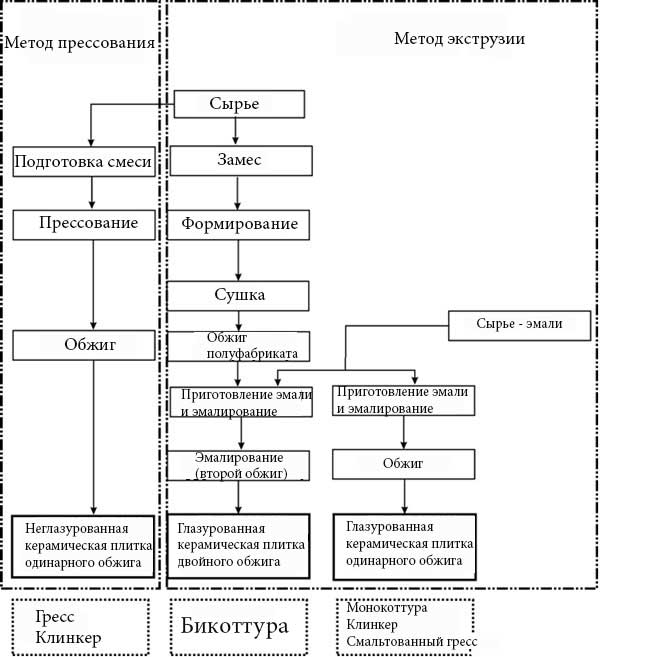

Получение определенных типов керамических плиток (в соответствии с возможностями) в первую очередь зависит от технологии производства. На рис.1 приведены основные этапы различных технологических циклов и перечислены основные типы керамических плиток, которые они позволяют получать.

Рис. 1. Основные этапы изготовления керамической плитки (упрощенно)

Качественный материал получают благодаря четко отработанному технологическому процессу производства, который непрерывно совершенствуется. В его основе - обжиг при высокой температуре, изменяющейся в зависимости от типа материала: при температуре от 900 до 1200 ° С. Для производства используется разнообразное природное сырье.

Корпус плитки ( «печенье», «бисквит») готовится из:

- смеси глин (для предоставления пластичности),

- кварцевого песка (для придания твердости корпуса плитки),

- полевого шпата (для предоставления плавкости).

Для приготовления глазури используется:

- песок,

- каолиновые (белые) глины,

- стеклянная крошка (т. Н. Фритта),

- пигменты на основе оксидов минералов (для придания цвета).

Для изготовления основы плитки сырьевые материалы тщательно измельчаются и перемешиваются в силосах для получения абсолютно однородной массы (шликера), чтобы обеспечить дальнейшее формирование. Для, собственно, формирования применяются два основных метода - прессование и экструзия. Прессованную плитку изготавливают из увлажненной порошковой смеси, которая уплотняется и прессуется под высоким давлением. Экструдированую плитку получают посредством пропускания через экструдер (специальный агрегат с соответствующими отверстиями - фильеры) влажной смеси сырьевых материалов.

Метод прессования позволяет жестче контролировать размер, и, вдобавок, получать поверхность лучшего качества.

Это объясняется тем, что замес для экструзии содержит определенную массовую долю воды. В процессе выпекания вода испаряется, что приводит к усадке (уменьшение в линейных размерах) полученного «печенья». Также из-за этого экструдированная плитка имеет гораздо выше водопоглощение - после испарения влаги остаются поры. Поэтому экструдированная плитка, как более пористая, имеет высшее влагопоглощение, ниже морозостойкость и прочность, как к абразивным воздействиям, так и к статическим и динамическим нагрузкам.

После формирования плитка, прежде всего, высушивается для удаления содержания влаги, а затем обжигается. Химические и физические характеристики - плотность, устойчивость к механическим и химическим факторам - она приобретает в непосредственном процессе обжига.

Керамическая плитка делится на неглазированную и глазированную.

Глазурь (нем. Glasur, от Glas - стекло) - стекловидное защитно-декоративное покрытие на керамике, которое закрепляется обжигом (прозрачное или непрозрачное, бесцветное или окрашенное).

Неглазурованные плитки практически однородны по всей толщине и обычно не имеют никаких декоративных рисунков.

Глазурованные плитки могут быть одинарного обжига и двойного (на первично обожженный изделие наносится эмаль и повторно выжигается).

В результате различных вариантов сочетания технологических процессов (например, разовый обжиг или двойной обжиг), использования разного исходного материала (белые и красные глинистые породы), а также формирования (прессование или экструзия), производятся различные виды керамической плитки.

Упрощенная схема изготовления керамической плитки:

Прессование | Экструзия | ||

Приготовление сырья: минеральные составляющие перемалываются в специальных шариковых мельницах. В емкостях этих мельниц смесь перемалывается керамическими (оксид алюминия, корунд) шариками - соответственно это позволяет избежать лишних примесей в получаемой смеси. (Фото 1) | |||

Оброзование гомогенной смеси (шликера): После перемалывания полученные компоненты смешиваются в силосах (специальных мешалках) для получения гомогенной (однородной) массы. (Фото 2). В специальных аппаратах (атомизаторах) смесь подсушивается для получения нужного процентного содержания воды. | |||

Формирование: | |||

Затем полученная смесь прессуется гидравлическими прессами высокого давления (~ 500 кг / см2). В результате получаются заготовки «бисквита» (черепка плитки), почти полностью лишены влаги. (Фото 3) | Полученная смесь добавлением воды превращается в замес, затем выдавливаются заготовки «бисквита». Заготовки крупнее конечного продукта, поскольку в процессе выпекания плитка даст усадку (фото 4) | ||

- | Сушка: Полученные заготовки подсушивают для уменьшения содержания влаги и подготовки к выжиганию. (Фото 5) | ||

- | Эмалирование: (фото 6) | ||

Неглазурованная плитка | Глазурованная* (смальтованная) плитка | Одинарный обжиг (глазурованная) | Двойной (глазурованная) |

- | наносится эмалевая смесь** | наносится эмалевая смесь | - |

Обжиг. Выжигается плитка в специальной ступенчатой туннельной печи. Процесс обжига, в зависимости от производителя, колеблется от 30 минут до десятка часов. На конечный продукт это существенно не влияет. Особенностью печи является ступенчатое повышение температуры - от минимума до максимума с последующим охлаждением для безопасного разгрузки печи. Выжигается плитка при температурах от 750 до 1250ºС и выше (зависит от производителя). (Фото 7, 8) | |||

- | - | - | наносится эмалевая смесь |

- | - | - | Второй обжиг. |

Контроль: изъятие брака, калибровки, тонировка, выявление дефектов и т.п. (Фото 9) | |||

ГОТОВАЯ ПРОДУКЦИЯ | |||

* Глазурь (декоративный рисунок и т.п.) наносится на плитку специальным агрегатом - «ротаколором» или методом шелкографии.

** Ротаколор (ROTTOCOLOR) - устройство для нанесения эмали. Представляет собой огромный барабан, который вращательным движением наносит на плитку сложный разноцветный рисунок. Барабанные ротаколоры могут смещать цилиндр по косой, что позволяет создавать очень много вариантов окраски плитки. Такие ротаколоры очень дорогие - только текущее обслуживание в неделю стоит десятки тысяч евро.

** Нанесение рисунка методом шелкографии - это четырехступенчатый последовательный процесс, благодаря которому появляется возможность варьировать графику и цветовую насыщенность плитки. Через специальные сетки поэтапно наносится эмаль различных цветов.

Фото 1. Емкости для приготовления компонентов

Фото 2. Силос - агрегат для гомогенизации смеси

Фото 3. Гидравлический пресс

Фото 4. Агрегаты для приготовления смеси

Фото 5. Устройство для предварительной просушки экструдированной плитки

Фото 6. Нанесение эмали (шелкография)

Фото 7. Туннельная ступенчатая роликовая печь

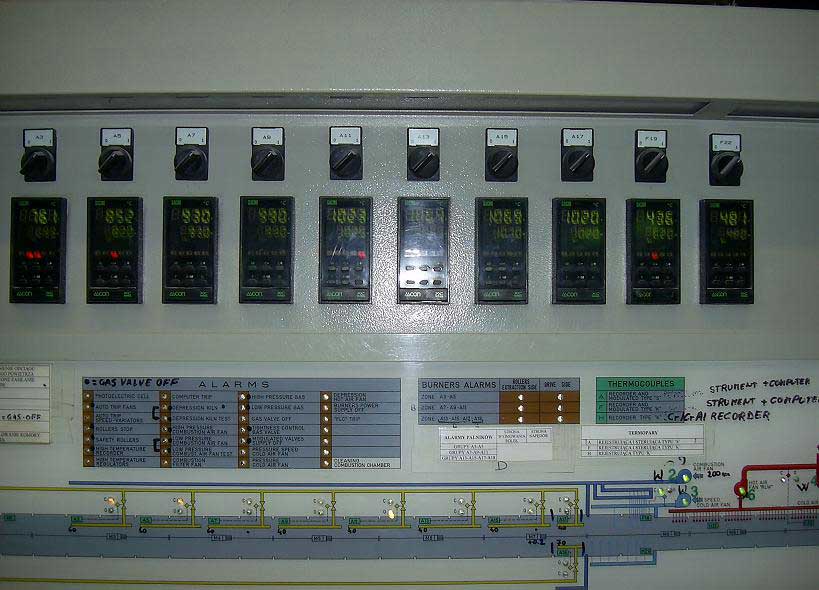

Фото 8. Пульт управления печью. Видно температурные датчики различных участков печи.